¿Cuantas veces en obra nos hemos encontrado con la problemática de tener que fijar algún elemento y no tener el accesorio adecuado? ¿Y en cuantos momentos hemos tenido dudas de que accesorio utilizar?

En la mayoría de las ocasiones es un simple tornillo, pero cuando te enfrentas al problema ves la gran diversidad existente en el mercado y no sabemos cuál es el adecuado.

Los fabricantes por su parte dan por hecho que tu cubierta se monta sobre perfiles metálicos de un espesor determinado, centrando su venta el elemento de cobertura y dando por supuesto todo lo demás. Esto es en el mejor de los casos, ya que si tu cubierta es de chapa, zinc o cobre ni tan si quiera te dan un tornillo.

Trataremos de dar algunas pautas para elegir el tornillo adecuado, centrándonos eso sí en las fijaciones mecánicas más comúnmente usadas en el montaje de cubiertas metálicas (chapa y panel sándwich).

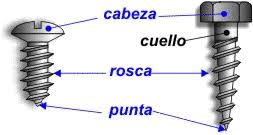

Antes de entrar en materia vamos a identificar las partes de un tornillo.

PUNTA: Parte inferior del tornillo diseñada para facilitar la penetración del filete en el material base.

ROSCA: Es la parte del tornillo tallada o surcada formando “filetes”, con el paso adecuado a cada material a fijar, dividiéndose a su vez en cresta y raíz según indiquemos el extremos exterior afilado o el interior pegado al cilindro del tornillo.

CUELLO: Parte superior del cilindro carente de rosca.

CABEZA: Parte del tornillo sobre la que se realiza la presión de apriete y que transmite el giro a la rosca determinado a su vez la herramienta necesaria para colocar el tornillo tales como destornillador (Torx, Philips, plano), llave fija o de tubo, Allen,…

Comenzaremos a definir los tipos de punta, encontrándonos principalmente tres claramente diferenciadas y que son punta cónica, punta autotaladrante o “sin punta”.

Sin punta punta cónica broca reducida broca broca especial

Los primeros los usaremos para materiales blandos como la madera o fijaciones con taco de plástico. En cambio para soportes metálicos debemos de emplear puntas autotaladrantes que contienen una broca en el propio tornillo y facilitan la perforación de dicho soporte y su posterior fijación. Dentro de estas puntas existen diversos tipos en función principalmente del espesor de material base, siendo las puntas más grandes a mayor espesor y que van desde el tornillo sin broca hasta espesores de 0,6 mm, tornillo m-m para espesores hasta 0,8 mm. (empleados en fijaciones de remates de chapa), puntas de broca reducida hasta 1,5 mm., broca estándar para espesores de 1 a 3,2 mm. y tornillos especiales con una mayor longitud de broca y que usaremos para fijaciones de mayores espesores tipo vigas metálicas. Por último quedarán los tornillos sin punta que se usarán previo taladro del elemento base.

La rosca del tornillo realizará la fijación de los materiales a unir y dependerá principalmente del tipo de material a fijar. Comentaremos dos conceptos fundamentales que son la profundidad del filete y el paso de rosca.

El primer término determinará la capacidad del tornillo a esfuerzos de tracción, de modo que a mayor espesor del filete habrá más resistencia a este esfuerzo ya que aumentará la superficie de contacto entre el soporte y el tornillo. Por otro lado para materiales blandos será muy importante que el filete tenga filo para facilitar el atornillado.

El segundo término depende más del tipo de material a fijar (madera, metal,…) y a los espesores de los elementos a unir, siendo el paso de rosca menor a mayores espesores.

Como última parte del tornillo hablaremos de la cabeza, parte fundamental ya que entre otras cosas determina la fuerza que podremos hacer en el apriete, que por su parte depende como siempre de los materiales a fijar.

Comenzando de menos a más, nos encontramos con las puntas, que a su vez se dividen en plana, Philips (estrella), Allen y Torx. Cada modelo aumenta la superficie de contacto de la punta con el tornillo, por lo que a mayor superficie mayor capacidad de apriete.

Agotadas las opciones de puntas nos encontramos cabezas exagonales que nos permiten el uso de llaves (fijas y de tubo) y que incluso no permitirían dar un par de apriete determinado (llaves dinamométricas) y elevado para el caso de fijaciones estructurales.

Para finalizar este post nos referiremos a las arandelas, muy importantes en nuestro oficio ya que determinarán la estanqueidad de la fijación.

La arandela propiamente dicha será metálica, normalmente zincada al igual que el tornillo y su diámetro dependerá únicamente de la dureza del material sobre el que apretemos, ya que básicamente lo que hará será repartir la carga del apriete en mayor superficie. Ahora bien, la arandela va recubierta en su parte inferior de un elemento elástico que ante el apriete del tornillo garantizárá la estanqueidad de la perforación, existiendo básicamente dos materiales: goma y neopreno. El primero no tiene resistencia a la intemperie y sus propiedades desaparecerán rápido con la exposición a rayos UV, siendo normalmente de color negro. El neopreno por su parte sí que tiene muy buen comportamiento a la intemperie, tanto a la radiación ultravioleta como a los cambios continuos de temperatura, siendo generalmente de color gris.

A modo esquemático os dejo un fragmento de la publicación de “DECÁLOGO DE UN MONTADOR” donde se resume más ampliamente los tipos y características de las fijaciones más usuales en cubiertas.